机器视觉检测汽车总成部件装配工艺中的缺陷

一辆汽车由发动机,底盘,车身及电气设备的70多种总成部件,即组成各总成部件的成千上万个零部件装配而成。装配工艺过程中任一零件出现缺陷均可能造成整车在运行途中发生故障甚至事故,因此零部件制造商在每一段装配工艺都非常注重检测。

而零件缺失、混料,装配位置,尺寸,ID等外形特征由于型号多变,无法用固定安装的传感器检测,故通常由操作工人完成,但人工无法完成100%在线检测无漏检,因此采用机器视觉技术,代替人眼,完成复杂总成部件的外形特征检测成为总成部件在装配过程中杜绝缺陷产品进入后续工艺的有效手段。

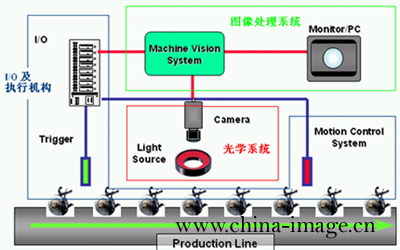

机器视觉检测的原理及结构

如下图所示,经典的机器视觉系统由光学系统、图象处理系统和执行机构组成,先通过特定的光学系统对工件的待测特征进行取像,完成图像采集后再由图像处理系统对当前图像进行算法解析并输出结果,Zui后由执行机构完成执行动作,并由HMI显示检测结果信息,完成数据报表和保存。

设计不同的机器视觉系统可实现对产品形状、颜色、灰度、外形尺寸、表面缺陷、相对位置、字符、1D/2D码等外形特征的复杂检测应用,并可在高速高精度的应用中严格保证0漏检。

机器视觉系统支持EtherNet、RS-232及各类工业现场总线通讯,使得检测结果能以各种方式稳定地与相关设备通讯构成闭环控制。

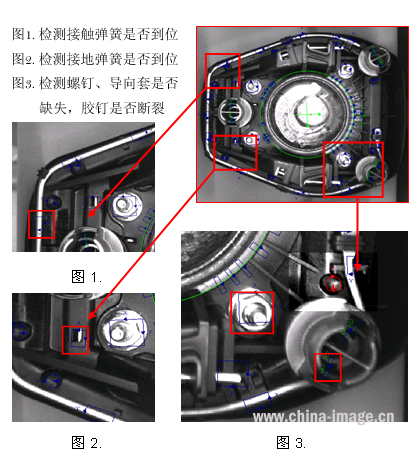

汽车安全气囊装配综合检测

安全气囊作为汽车的核心被动安全部件,其装配质量缺陷可能造成气囊在撞击后无法起爆或起爆不及时,直接关系到事故状态下驾乘人员的人身安全,全球Zui著名的汽车安全气囊厂商AUTOLIV应用机器视觉技术检测安全气囊装配过程中接地弹簧、喇叭接触弹簧、导向套、气体发生器等部件的装配缺陷。

由于需检测的特征区域相对安全气囊非常小,而工件每次取像时的位置并不完全相同,所以软件定位工件位置非常重要。VS Automation采用PatMax高精度轮廓定位算法和高精度圆周拟合算法的二元定位,准确定位视野中的每个工件。

汽车座椅部件装配工艺中的识别与测量

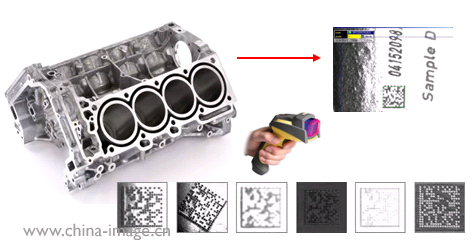

汽车总成部件装配工艺中的RFID

现代汽车制造与市场保有量的规模越来越大,对生产装配的追溯日趋复杂,基于机器视觉的RFID技术能稳定,高速地识别各类电子标签(1D/2D CODE),帮助企业提高追溯效率和准确性。VS Automation 为汽车零部件厂商提供先进的RFID设备、基于各类数据库的可追溯管理软件和整体解决方案。

采用基于机器视觉相相对于基于红外扫描的RFID技术的优势在于:可稳定识别打印于纸张、塑料表面、金属表面,激光或针刻在塑料及金属表面的1D/2D码;可稳定识别视野范围内任意位置的1D/2D码;可稳定识别高噪音,低对比度状况的1D/2D码。

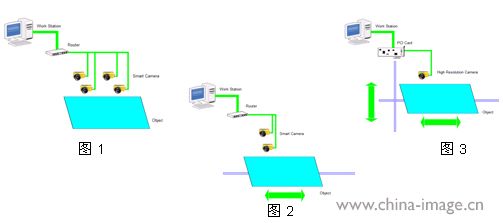

汽车电气熔断器盒总成装配字符检测

DELPHI(德尔福)是全球领先的汽车与汽车电子零部件及系统技术供应商,其熔断器盒总成部件上有近百个手插件,任一位置零件的缺失和混料均可能造成相应电气设备的安全隐患,因此厂商要求检测每一个位置零件是否缺失、混料以及多余。

由于总成部件较大(320mm×180mm),而熔断器上的字符较小(5mm×3mm),单次取像的视野相对检测特征过大,影响检测的准确性和稳定性,故采用多个视野分多次检测。

根据不同尺寸产品的应用和预算承受度可分别选用多低分辨率相机静态检测(如图1),单高分辨率(或双低分辨率)相机-Y单轴运动检测(如图2)和单低分辨率相机-X-Y双轴运动检测(如图3)三种机构方式。

以机构3为例,进料后先读取熔断器盒侧面的Data Matrix 2D码,确认物料信息与生产信息一致后运动控制系统带动工件运动至初始位置停止,PLC输出触发脉冲,相机进行第一次取像,然后通过OCV(光学字符校验)算法及对比度直方图算法分析当前图像是否存在零件缺失、混料以及多余的缺陷,结果NG则输出NG信号至PLC,设备报警,系统复位;结果GOOD则输出GOOD信号至PLC,运动控制系统带动工件运动至第二个位置停止,进入第二个检测循环,如此往复,直至完成所有位置的检测后出料,HMI自动统计记数信息并分类统计并储存次品数据和图片,并连同检测前读取的2D码信息生成数据报表构件追溯系统。

汽车安全带总成部件装配综合检测

安全带和安全气囊一样是重要的汽车被动安全部件,4年前与生产高品质汽车安全带著称的某公司开始合作时,他们的工程师告诉我,该公司在其欧洲技术中心投入了一个研发团队花了10年时间升级其某款产品,新产品与老产品唯一的不同是少了5个零件,这令我惊讶不已,后来才知道5个零件对于高度机械化的安全带意味着更高的装配风险,可见汽车安全部件的装配缺陷将会带来何等严重的后果以至于厂商从设计到生产环节不惜成本地减少可能造成缺陷的风险并使用各种检测手段杜绝缺陷产品出厂。

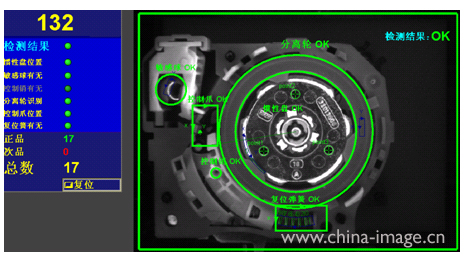

如下图所示:

VS Automation应用机器视觉完成包括安全带惯性盘、控制棘爪的装配位置,敏感球、控制销钉、复位弹簧是否缺失,分离轮的颜色和齿向在内多达近20种不同型号产品的复杂检测。

基于TCP/IP协议的HMI可帮助用户实现自动显示当前图片,自动显示生产信息(总数、正/次品数、各自比率),自动分类显示次品记数(各种缺陷分类记数),自动显示合格/不合格状态指示,自动根据选取的产品型号切换对应的检测程序,通过学习和设置界面方便地自行设置参数,为不同级别人员设置不同的操作权限等功能。并可将生产信息按照每个工件的具体生产时间命名储存,生产部门可由此追溯考核操作人员的工作效率。

机器视觉让汽车总成部件装配工艺中的缺陷无处逃遁

随着机器视觉技术的发展,不断成熟的软硬件平台和应用技术在越来越多的应用中代替人工检测,帮助厂商捕捉装配工艺中的每一个缺陷,实现高速高精度生产的100%在线全检。我们也相信将会有更多的厂商了解并广泛地应用机器视觉技术为每一辆汽车提供优质可靠的部件。